液氮流量計的工作原理特點及故障現象和采取措施

點擊次數:2286 發布時間:2020-11-06 02:07:18

摘要:闡述液氮流量計在實際應用中出現的故障檢查、分析以及采取的措施。

1 工作原理

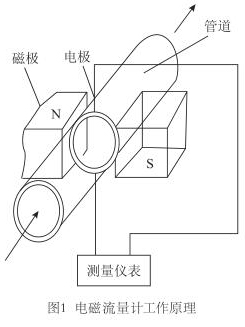

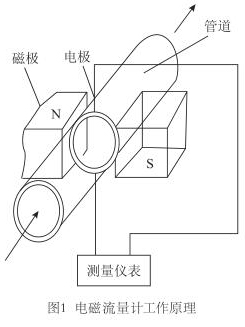

液氮流量計是應用電磁感應定律,即:導電體在磁場中運動產生感應電動勢,而感應電動勢又和流量大小成正比,通過測電動勢來反映管道流量的原理而制成的,用來測量導電流體的體積流量(見圖1)。工業上多用以測量水、礦漿、各種酸、堿、鹽等腐蝕液體等介質的流量。

2 液氮流量計的特點

(1)液氮流量計的變送器結構簡單,沒有可動部件,也沒有任何阻礙流體流動的節流部件,所以當流體通過時不會引起任何附加的壓力損失,同時也不會引起諸如磨損,堵塞等問題。特別適用于測量帶有固體顆粒的礦漿,污水等液固兩相流體,以及各種粘性較大的漿液等。同樣,由于其結構上無運動部件,故可通過附上耐腐蝕絕緣襯里和選擇耐腐材料制成電*,起到很好的耐腐蝕性能,使之可用于各種腐蝕性介質的測量。

(2)液氮流量計是一種體積流量測量儀表,在測量過程中,它不受被測介質的溫度、粘度、密度以及電導率(在一定范圍內)的影響。

(3)液氮流量計的量程范圍*寬,同一臺液氮流量計的量程比可達1:100。此外,液氮流量計只與被測介質的平均流速成正比,而與軸對稱分布下的流動狀態(層流或紊流)無關。

(4)液氮流量計無機械慣性、反應靈敏,可以測量瞬時脈動流量,而且線性好。因此,可將測量信號直接用轉換器線性地轉換成標準信號輸出,可就地指示,也可遠距離傳送。

3 故障類型

液氮流量計運行中產生故障的*一類為儀表本身故障,即儀表結構件或元器件損壞引起的故障;*二類為外界原因引起的故障,如安裝不妥流動畸變,沉積和結垢等。

液氮流量計按照故障發生時期分類,可分為:調試期故障和運行期故障。調試期故障出現在新裝用后調試初期,主要原因是儀表選用或設定不當,安裝不妥等。運行期故障是在運行一段時期后出現,主要原因有流體中雜質附著電*襯里,環境條件變化出現新干擾源等。

液氮流量計按故障外界源頭分析來自3個方面:

(1)管道系統和安裝等方面引起的;

(2)環境方面引起的;

(3)流體方面引起的。來源(1)主要在調試期表現出來;來源(2)和

(3)則在調試期和運行期均會出現。

4 調試期故障

本類故障在液氮流量計初始裝用調試時就出現,但一經改進排除故障,以后在相同條件下一般就不會再度出現。常見調試期故障主要有安裝不妥、環境干擾、流體特性影響3方面原因。

4.1 管道系統和安裝等

通常是電磁流量傳感器安裝位置不正確引起的故障,常見的是將流量傳感器安裝在易積聚儲留氣體的管網高點;流量傳感器后無背壓,液體經過直排進入大氣,形成其測量管內非滿管;裝在自上向下流的垂直管道上,可能出現排空等。

4.2 環境方面

主要是管道雜散電流干擾,空間電磁波干擾,大電機磁場干擾等。管道雜散電流干擾通常采取良好單獨接地保護可獲得滿意測量,但如遇管道有強雜散電流亦不一定能克服,須采取流量傳感器與管道絕緣的措施。空間電磁波干擾一般經信號電纜引入,通常采用單層或多層屏蔽予以保護。

4.3 流體方面

(1)液體含有均勻分布細小氣泡

通常不影響正常測量,所測得體積流量是液體和氣體兩者之和;氣泡增大會使輸出信號波動,若氣泡大到流過電*遮蓋整個電*表面,使電*信號回路瞬時斷開,輸出信號將產生更大波動。

(2)電*材質與被測介質選配不善

選配不善,產生鈍化或氧化等化學作用,電*表面形成絕緣膜,以及電化學和*化現象等,均會妨礙正常測量。

5 運行期故障

經初期調試并正常運行一段時期后在運行期間出現的故障,常見故障原因有:流量傳感器內壁附著層,雷電擊,環境條件變化。

5.1 內壁附著層

由于液氮流量計測量含有懸浮固相或污臟體的機會遠比其他流量儀表多,出現內壁附著層產生的故障概率也就相對較高。若附著層電導率與液體電導率相近,儀表還能正常輸出信號,只是改變流通面積,形成測量誤差的隱性故障;若是高電導率附著層,電*間電動勢將被短路;若是絕緣性附著層,電*表面被絕緣而斷開測量電路。后兩種現象均會使儀表無法工作。

5.2 雷電擊

雷電擊在線路中感應瞬時高電壓和浪涌電流,進入儀表就會損壞儀表。雷電擊損儀表有3條引入途徑:電源線、傳感器與轉換器間的流量信號線和激磁線。然而從雷電故障中損壞零部件的分析,引起故障的感應高電壓和浪涌電流大部分是從控制室電源線路引入的,其他兩條途徑較少。還從發生雷擊事故現場了解到,不僅液氮流量計出現故障,控制室中其他儀表也常常同時出現雷擊事故。

5.3 環境條件變化

主要原因是干擾源不在調試期出現而在運行期間再介入的。例如一臺接地保護并不理想的液氮流量計,調試期因無干擾源,儀表運行正常,然而在運行期出現新干擾源(如測量點附近管道或較遠處實施管道電焊)干擾儀表正常運行,出現輸出信號大幅度波動。

6 故障現象和采取措施

6.1 液氮流量計常見故障現象有:

(1)無流量信號;

(2)輸出晃動;

(3)零點不穩;

(4)流量測量值與實際值不符;

(5)輸出信號超滿度值。

6.2 無流量信號輸出檢查和采取措施

(1)故障原因

無流量信號輸出大體上可歸納為5個方面故障原因:

1)電源未通等電源方面故障;

2)連接電纜(激磁回路,信號回路)系統方面故障;

3)液體流動狀況方面故障;

4)傳感器零部件損壞或測量內壁附著層引起等方面的故障;

5)轉換器元器件損壞方面的故障。

(2)檢查程序

先按全面考慮作初步凋查和判斷,然后再逐項細致檢查和試排除故障。檢查順序的先后原則為:

1)可經觀察或詢問了解毋須較大操作的在前,即先易后難;

2)按過去現場檢修經驗出現的故障頻度或售后可能出現的故障;

3)檢查本身的先后要求較高者在前。若經初步調查確認是后幾項故障原因,亦可提前作細致檢查。

(3)故障檢查和采取措施

1)查電源方面故障

*先確認己接入電源,再檢查電源各部分。查主電源和激磁電流熔絲,若接入符合規定電流值時,新熔絲再通電而又熔斷,必須找出故障所在點。查電源線路板輸出各路電壓是否正常,或嘗試置換整個電源線路板。

2)檢查連接電纜系統方面故障

分別查連接激磁系統和信號系統的電纜是否接通,連接是否較好。

3)檢查液體流動方向和管內液體充滿性

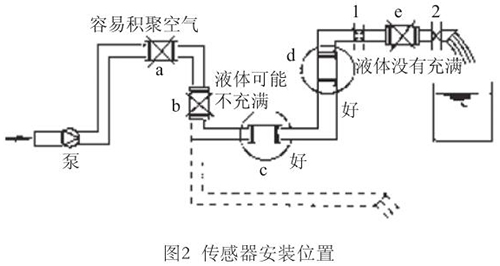

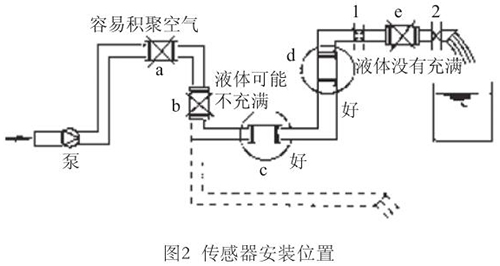

液體流動方向必須與傳感器殼體上箭頭方向一致。對于能正反向測量的液氮流量計,若方向不一致雖仍可測量,但設定的顯示流動正反方向不符,必須改正之。若拆傳感器工作量大,也可改變傳感器上箭頭方向和重新設定顯示儀表符號。管道未充滿液體主要是管網工程設計或傳感器安裝位置不妥,使傳感器測量管內不能充滿液體。應采取措施,避免安裝如圖2所示a,e位置和以虛線管排放時b位置,改裝到c,d位置。

4)檢查傳感器完好性和測量管內壁狀況

主要檢查各接線端子和激磁線圈完好性,以及測量管內壁狀況。

激磁線圈及其系統出現的故障常有:

①線圈斷開;

②線圈或其端子絕緣下降;

③匝間短路。

三類故障中以絕緣下降出現的頻度相對較高。線圈斷開和絕緣下降可用萬用表和兆歐表檢查。

傳感器激磁線圈回路絕緣下降的故障出現頻度相對較高的原因是,電氣外殼防護等級IP65(GB4203-93)的傳感器常被短時間浸水(如傳感器裝在較低位置時周圍出事故浸水),按IP65僅是防塵防噴水,很易浸入水或潮氣。即使是IP67(防塵防短時間浸水)或IP68(防塵防連續浸水)級,也常發生在接線完成后,引入電纜密封圈或端子盒蓋密封墊片未達到密封要求而形成事故。因操作疏忽密封圈墊部位進水造成的故障是屢見不鮮的。

接線端子受潮引起的絕緣下降,通常可采用熱吹風吹干噪之后恢復絕緣。線圈受潮對于兩半合攏保護外殼的傳感器,可拆卸外殼蓋置于烘箱,以適當溫度烘干;對于氣密型(即焊接結構的防護外殼)傳感器磁圈雖然結構上保證不會受潮,但也有從電纜與密封膠交界面滲入。

測量管內壁狀況附著絕緣層或導電層的*可靠檢查判斷是卸下傳感器離線直接觀察,但工作量較大;亦可用在線間接檢查方法,即測量電*接觸電阻和電**化電壓估計附著層狀況。

5)查轉換器的故障

液氮流量計轉換器檢查方法常采用以線路板備件和替代法試排除故障

6.2 輸出晃動故障原因和采取措施

輸出晃動大體上可歸納為5方面故障原因:

(1)流動本身是波動或脈動的,實質上不是液氮流量計的故障,僅如實反映流動狀況;措施:在流量計前加裝緩沖罐。

(2)管道末充滿液體或液體中含有氣泡;措施:流量計安裝在低點,并有一定長度的直管段。

(3)外界雜散電流等電、磁干擾;措施:液氮流量計良好接地。

(4)液體物性方面(如液體電導率不均勻或含有較多顆粒/纖維的漿液等)的原因。

(5)電*材料與液體匹配不妥;措施:更換電*材料。

7 結束語

液氮流量計的測量還有一些問題亟待解決,在開發新的測量技術的同時,更應注重運用現代科學手段,進行應用技術深層次的開發,切實有效地解決一些實際問題。

1 工作原理

液氮流量計是應用電磁感應定律,即:導電體在磁場中運動產生感應電動勢,而感應電動勢又和流量大小成正比,通過測電動勢來反映管道流量的原理而制成的,用來測量導電流體的體積流量(見圖1)。工業上多用以測量水、礦漿、各種酸、堿、鹽等腐蝕液體等介質的流量。

2 液氮流量計的特點

(1)液氮流量計的變送器結構簡單,沒有可動部件,也沒有任何阻礙流體流動的節流部件,所以當流體通過時不會引起任何附加的壓力損失,同時也不會引起諸如磨損,堵塞等問題。特別適用于測量帶有固體顆粒的礦漿,污水等液固兩相流體,以及各種粘性較大的漿液等。同樣,由于其結構上無運動部件,故可通過附上耐腐蝕絕緣襯里和選擇耐腐材料制成電*,起到很好的耐腐蝕性能,使之可用于各種腐蝕性介質的測量。

(2)液氮流量計是一種體積流量測量儀表,在測量過程中,它不受被測介質的溫度、粘度、密度以及電導率(在一定范圍內)的影響。

(3)液氮流量計的量程范圍*寬,同一臺液氮流量計的量程比可達1:100。此外,液氮流量計只與被測介質的平均流速成正比,而與軸對稱分布下的流動狀態(層流或紊流)無關。

(4)液氮流量計無機械慣性、反應靈敏,可以測量瞬時脈動流量,而且線性好。因此,可將測量信號直接用轉換器線性地轉換成標準信號輸出,可就地指示,也可遠距離傳送。

3 故障類型

液氮流量計運行中產生故障的*一類為儀表本身故障,即儀表結構件或元器件損壞引起的故障;*二類為外界原因引起的故障,如安裝不妥流動畸變,沉積和結垢等。

液氮流量計按照故障發生時期分類,可分為:調試期故障和運行期故障。調試期故障出現在新裝用后調試初期,主要原因是儀表選用或設定不當,安裝不妥等。運行期故障是在運行一段時期后出現,主要原因有流體中雜質附著電*襯里,環境條件變化出現新干擾源等。

液氮流量計按故障外界源頭分析來自3個方面:

(1)管道系統和安裝等方面引起的;

(2)環境方面引起的;

(3)流體方面引起的。來源(1)主要在調試期表現出來;來源(2)和

(3)則在調試期和運行期均會出現。

4 調試期故障

本類故障在液氮流量計初始裝用調試時就出現,但一經改進排除故障,以后在相同條件下一般就不會再度出現。常見調試期故障主要有安裝不妥、環境干擾、流體特性影響3方面原因。

4.1 管道系統和安裝等

通常是電磁流量傳感器安裝位置不正確引起的故障,常見的是將流量傳感器安裝在易積聚儲留氣體的管網高點;流量傳感器后無背壓,液體經過直排進入大氣,形成其測量管內非滿管;裝在自上向下流的垂直管道上,可能出現排空等。

4.2 環境方面

主要是管道雜散電流干擾,空間電磁波干擾,大電機磁場干擾等。管道雜散電流干擾通常采取良好單獨接地保護可獲得滿意測量,但如遇管道有強雜散電流亦不一定能克服,須采取流量傳感器與管道絕緣的措施。空間電磁波干擾一般經信號電纜引入,通常采用單層或多層屏蔽予以保護。

4.3 流體方面

(1)液體含有均勻分布細小氣泡

通常不影響正常測量,所測得體積流量是液體和氣體兩者之和;氣泡增大會使輸出信號波動,若氣泡大到流過電*遮蓋整個電*表面,使電*信號回路瞬時斷開,輸出信號將產生更大波動。

(2)電*材質與被測介質選配不善

選配不善,產生鈍化或氧化等化學作用,電*表面形成絕緣膜,以及電化學和*化現象等,均會妨礙正常測量。

5 運行期故障

經初期調試并正常運行一段時期后在運行期間出現的故障,常見故障原因有:流量傳感器內壁附著層,雷電擊,環境條件變化。

5.1 內壁附著層

由于液氮流量計測量含有懸浮固相或污臟體的機會遠比其他流量儀表多,出現內壁附著層產生的故障概率也就相對較高。若附著層電導率與液體電導率相近,儀表還能正常輸出信號,只是改變流通面積,形成測量誤差的隱性故障;若是高電導率附著層,電*間電動勢將被短路;若是絕緣性附著層,電*表面被絕緣而斷開測量電路。后兩種現象均會使儀表無法工作。

5.2 雷電擊

雷電擊在線路中感應瞬時高電壓和浪涌電流,進入儀表就會損壞儀表。雷電擊損儀表有3條引入途徑:電源線、傳感器與轉換器間的流量信號線和激磁線。然而從雷電故障中損壞零部件的分析,引起故障的感應高電壓和浪涌電流大部分是從控制室電源線路引入的,其他兩條途徑較少。還從發生雷擊事故現場了解到,不僅液氮流量計出現故障,控制室中其他儀表也常常同時出現雷擊事故。

5.3 環境條件變化

主要原因是干擾源不在調試期出現而在運行期間再介入的。例如一臺接地保護并不理想的液氮流量計,調試期因無干擾源,儀表運行正常,然而在運行期出現新干擾源(如測量點附近管道或較遠處實施管道電焊)干擾儀表正常運行,出現輸出信號大幅度波動。

6 故障現象和采取措施

6.1 液氮流量計常見故障現象有:

(1)無流量信號;

(2)輸出晃動;

(3)零點不穩;

(4)流量測量值與實際值不符;

(5)輸出信號超滿度值。

6.2 無流量信號輸出檢查和采取措施

(1)故障原因

無流量信號輸出大體上可歸納為5個方面故障原因:

1)電源未通等電源方面故障;

2)連接電纜(激磁回路,信號回路)系統方面故障;

3)液體流動狀況方面故障;

4)傳感器零部件損壞或測量內壁附著層引起等方面的故障;

5)轉換器元器件損壞方面的故障。

(2)檢查程序

先按全面考慮作初步凋查和判斷,然后再逐項細致檢查和試排除故障。檢查順序的先后原則為:

1)可經觀察或詢問了解毋須較大操作的在前,即先易后難;

2)按過去現場檢修經驗出現的故障頻度或售后可能出現的故障;

3)檢查本身的先后要求較高者在前。若經初步調查確認是后幾項故障原因,亦可提前作細致檢查。

(3)故障檢查和采取措施

1)查電源方面故障

*先確認己接入電源,再檢查電源各部分。查主電源和激磁電流熔絲,若接入符合規定電流值時,新熔絲再通電而又熔斷,必須找出故障所在點。查電源線路板輸出各路電壓是否正常,或嘗試置換整個電源線路板。

2)檢查連接電纜系統方面故障

分別查連接激磁系統和信號系統的電纜是否接通,連接是否較好。

3)檢查液體流動方向和管內液體充滿性

液體流動方向必須與傳感器殼體上箭頭方向一致。對于能正反向測量的液氮流量計,若方向不一致雖仍可測量,但設定的顯示流動正反方向不符,必須改正之。若拆傳感器工作量大,也可改變傳感器上箭頭方向和重新設定顯示儀表符號。管道未充滿液體主要是管網工程設計或傳感器安裝位置不妥,使傳感器測量管內不能充滿液體。應采取措施,避免安裝如圖2所示a,e位置和以虛線管排放時b位置,改裝到c,d位置。

4)檢查傳感器完好性和測量管內壁狀況

主要檢查各接線端子和激磁線圈完好性,以及測量管內壁狀況。

激磁線圈及其系統出現的故障常有:

①線圈斷開;

②線圈或其端子絕緣下降;

③匝間短路。

三類故障中以絕緣下降出現的頻度相對較高。線圈斷開和絕緣下降可用萬用表和兆歐表檢查。

傳感器激磁線圈回路絕緣下降的故障出現頻度相對較高的原因是,電氣外殼防護等級IP65(GB4203-93)的傳感器常被短時間浸水(如傳感器裝在較低位置時周圍出事故浸水),按IP65僅是防塵防噴水,很易浸入水或潮氣。即使是IP67(防塵防短時間浸水)或IP68(防塵防連續浸水)級,也常發生在接線完成后,引入電纜密封圈或端子盒蓋密封墊片未達到密封要求而形成事故。因操作疏忽密封圈墊部位進水造成的故障是屢見不鮮的。

接線端子受潮引起的絕緣下降,通常可采用熱吹風吹干噪之后恢復絕緣。線圈受潮對于兩半合攏保護外殼的傳感器,可拆卸外殼蓋置于烘箱,以適當溫度烘干;對于氣密型(即焊接結構的防護外殼)傳感器磁圈雖然結構上保證不會受潮,但也有從電纜與密封膠交界面滲入。

測量管內壁狀況附著絕緣層或導電層的*可靠檢查判斷是卸下傳感器離線直接觀察,但工作量較大;亦可用在線間接檢查方法,即測量電*接觸電阻和電**化電壓估計附著層狀況。

5)查轉換器的故障

液氮流量計轉換器檢查方法常采用以線路板備件和替代法試排除故障

6.2 輸出晃動故障原因和采取措施

輸出晃動大體上可歸納為5方面故障原因:

(1)流動本身是波動或脈動的,實質上不是液氮流量計的故障,僅如實反映流動狀況;措施:在流量計前加裝緩沖罐。

(2)管道末充滿液體或液體中含有氣泡;措施:流量計安裝在低點,并有一定長度的直管段。

(3)外界雜散電流等電、磁干擾;措施:液氮流量計良好接地。

(4)液體物性方面(如液體電導率不均勻或含有較多顆粒/纖維的漿液等)的原因。

(5)電*材料與液體匹配不妥;措施:更換電*材料。

7 結束語

液氮流量計的測量還有一些問題亟待解決,在開發新的測量技術的同時,更應注重運用現代科學手段,進行應用技術深層次的開發,切實有效地解決一些實際問題。